Científicos de la Universidad Politécnica de Tomsk (TPU) han propuesto un método innovador para crear compuestos de matriz metálica de alta dureza que podrían tener una amplia aplicación en la industria de la aviación.

El nuevo enfoque permite obtener materiales compuestos volumétricos con una matriz metálica que se distinguen por sus altas propiedades físico-mecánicas. La principal diferencia de este método radica en la combinación del material de la matriz metálica con un componente cerámico de refuerzo en el proceso de su tratamiento, lo que excluye la formación de alta porosidad y recristalización de las muestras. Las pruebas demostraron que los compuestos creados con este enfoque son cuatro veces más duros que materiales similares.

El uso de compuestos con matriz de aluminio, en particular, para detalles como discos de freno, pistones, así como elementos de la técnica aeroespacial — por ejemplo, alas y fuselajes — abre nuevas posibilidades para muchas aplicaciones en la industria automotriz y la aviación. Estos materiales proporcionan una excelente plasticidad, resistencia a la corrosión, alta rigidez y resistencia, lo cual es especialmente importante para las tecnologías aeroespaciales, donde los materiales deben ser ligeros y fiables.

La peculiaridad del método propuesto por los científicos consiste en la combinación in situ de partículas de refuerzo, como carburos de tungsteno, silicio y boro, con una matriz de aluminio mediante síntesis plasmadinámica. Este proceso permite que las partículas de refuerzo se integren en la estructura de la matriz sin porosidad ni recristalización adicionales, lo que suele ocurrir en los métodos de producción tradicionales. Se afirma que este enfoque favorece la distribución uniforme de partículas de carburos de tamaño micro y nanométrico, lo que mejora significativamente las propiedades físico-mecánicas de los productos finales.

Como resultado de la aplicación del nuevo enfoque, las propiedades físico-mecánicas de los compuestos aumentan significativamente. Los nuevos materiales poseen una alta dureza, que alcanza un rango de 103 a 215 HV, lo que cuadruplica las características de materiales similares fabricados con componentes disponibles comercialmente, cuya dureza oscila entre 47 y 62 HV. Esto permite crear componentes más resistentes al desgaste y duraderos, lo cual es especialmente importante en la aviación, donde la fiabilidad y la durabilidad de los materiales son de vital importancia.

La introducción de carburos en la matriz de aluminio permite aumentar significativamente la compactación de los componentes hasta el 99%, lo que también contribuye a mejorar su resistencia y resistencia al desgaste. Gracias a estas mejoras, el método propuesto puede convertirse en la base para la creación de nuevos materiales compuestos de alta eficiencia que serán demandados en las industrias de la aviación y la automoción, así como en otros campos donde se requieran materiales ligeros y resistentes.

Leer materiales sobre el tema:

Científicos de Cheliábinsk crean una aleación superdura con características únicas

Rusia ha desarrollado una aleación de aluminio y escandio ultraligera para buques civiles

Ahora en la página principal

El inicio de las entregas está previsto para 2027

En 2025, se vendieron más de 51 mil motocicletas nuevas en Rusia

Se necesitará no menos de un año para ensamblar el automóvil

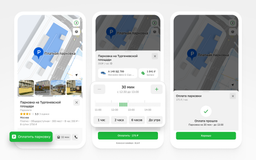

La audiencia de la aplicación alcanzó los 20 millones de usuarios

El modelo se incluirá en la lista de vehículos para taxi, precio desde 2,25 millones de rublos

Todas las plazas de aparcamiento del "Administrador del espacio de estacionamiento de Moscú" están conectadas al servicio

Los vehículos serán suministrados a la Dirección de Servicios de Transporte de Moscú

Las entregas a India podrían comenzar en 2028

La tecnología permite la búsqueda automatizada de todo tipo de defectos en las unidades de potencia

El avión voló 500 km y alcanzó una velocidad de 425 km/h

La planta declaró que la información sobre el cese de las compras para los modelos 6 y 8 no corresponde a la realidad

Los científicos utilizan la instalación "Ekran-M"