Científicos de la Escuela de Ingeniería de Control No Destructivo y Seguridad de la TPU han creado una instalación estacionaria para el control termoacústico de defectos en materiales compuestos poliméricos para las industrias de la aviación y el espacio.

«La ventaja del método termoacústico es que con su ayuda se pueden registrar aquellos defectos que no se pueden detectar con los métodos clásicos de control ultrasónico o térmico utilizando estimulación óptica. Estos son, por ejemplo, grietas muy pequeñas que llegan a la superficie, así como grietas que se encuentran en el lado opuesto con respecto a la superficie controlada. Anteriormente, el método termoacústico fue probado con éxito por nosotros en colaboración con socios industriales para detectar grietas en las palas de las turbinas de gas.

La instalación estacionaria de control termoacústico para la búsqueda de defectos en compuestos se asemeja en su principio de funcionamiento a una impresora 3D, pero en lugar de un cabezal de impresión, aquí se instalan una cámara infrarroja y un dispositivo de estimulación ultrasónica. Su movimiento, así como el movimiento de la mesa sobre la que se sujeta el objeto de control, se realiza mediante un sistema motorizado. El control del sistema de movimiento se realiza mediante botones en el panel de la instalación, y el procedimiento de control, mediante una computadora remota. El sistema de control y el software han sido desarrollados íntegramente por el equipo de la Escuela de Ingeniería de Control No Destructivo y Seguridad, que incluye investigadores, ingenieros, estudiantes de posgrado y estudiantes.

Una característica de la instalación es el uso del método de control termoacústico. Se basa en la observación de los cambios en los parámetros de temperatura del objeto de control, en el que se introducen señales acústicas, y se encuentra en la intersección de los métodos ultrasónico y térmico. La esencia del método es que se introducen en el producto potentes oscilaciones de alta frecuencia. Se propagan en el cuerpo del objeto y, al entrar en contacto con el defecto, la energía mecánica de las oscilaciones se convierte en energía térmica. En aquellas áreas donde hay grietas o deslaminaciones, se produce fricción y calentamiento local. Bajo la influencia de la estimulación ultrasónica, los cambios de temperatura del objeto de control se registran con una cámara termográfica, cuyas áreas defectuosas se manifiestan como «puntos calientes».

Otra característica del desarrollo es que permite evaluar el estado tanto de productos cilíndricos y planos, como de productos de forma geométrica compleja, incluidos objetos de gran tamaño.

El trabajo se realizó por encargo de ООО «НТЦ «Эталон», en el futuro, la instalación desarrollada por los politécnicos será transferida por el cliente a АО «НПО Энергомаш» como parte de un gran complejo de control no destructivo.

Leer materiales sobre el tema:

Ahora en la página principal

El inicio de las entregas está previsto para 2027

En 2025, se vendieron más de 51 mil motocicletas nuevas en Rusia

Se necesitará no menos de un año para ensamblar el automóvil

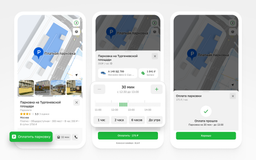

La audiencia de la aplicación alcanzó los 20 millones de usuarios

El modelo se incluirá en la lista de vehículos para taxi, precio desde 2,25 millones de rublos

Todas las plazas de aparcamiento del "Administrador del espacio de estacionamiento de Moscú" están conectadas al servicio

Los vehículos serán suministrados a la Dirección de Servicios de Transporte de Moscú

Las entregas a India podrían comenzar en 2028

La tecnología permite la búsqueda automatizada de todo tipo de defectos en las unidades de potencia

El avión voló 500 km y alcanzó una velocidad de 425 km/h

La planta declaró que la información sobre el cese de las compras para los modelos 6 y 8 no corresponde a la realidad

Los científicos utilizan la instalación "Ekran-M"