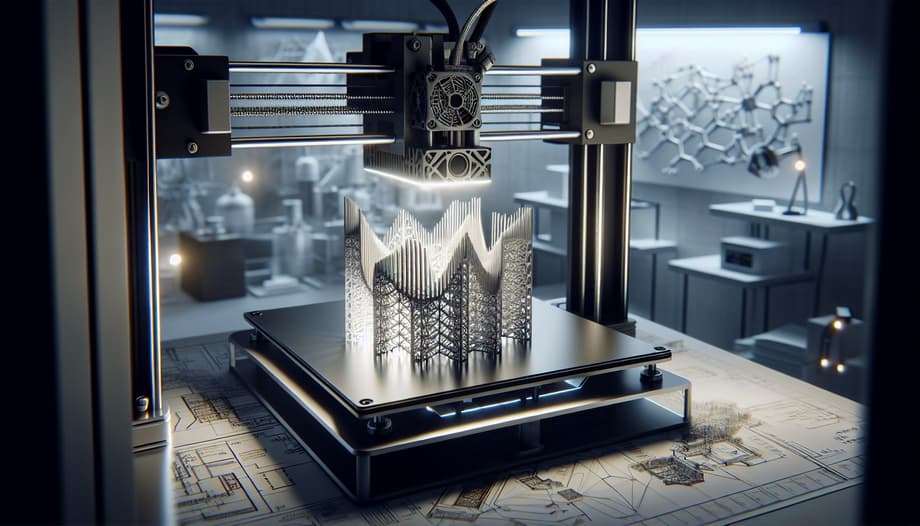

В Национальном исследовательском технологическом университете «МИСИС» (НИТУ МИСИС) разработали и запатентовали инновационный подход для предотвращения появления дефектов алюминиевых сплавов при производстве деталей с использованием 3D-печати и лазерного плавления. Об этом сообщила пресс-служба вуза.

Ученые впервые применили сочетание циркония, скандия, титана и бора для обработки высокопрочных алюминиевых сплавов. Эти модификаторы способствуют образованию более мелких зерен кристаллов и препятствуют формированию нежелательных столбчатых структур. Последние приводят к дефектам при 3D-печати и лазерном плавлении алюминиевых материалов.

Новый метод позволяет предотвратить дефекты, вызванные неравномерным распределением легирующих элементов. С этой проблемой часто сталкиваются специалисты на металлообрабатывающих предприятиях, а также при использовании трехмерной печати, сварки, обработки поверхности и других видах лазерного плавления.

Области плавления предложили разогреть до температуры 350°C–480°C. Такой подход позволил учесть различные механизмы действия модификаторов и максимально эффективно использовать их индивидуальные свойства. Дополнительная стадия отжига повысила однородность материала и предотвратила растрескивание сплава.

Мы зафиксировали уменьшение размера зерна в 15-30 раз как в литом состоянии, так и после лазерного плавления. Этот эффект положительно влияет на механические свойства материала.

Разработка позволит изготавливать без дефектов части двигателей внутреннего сгорания и высокотехнологичные корпусные детали .

Ранее www1.ru сообщал, что в Москве создали цифровую модель для улучшения переработки отходов горной промышленности.

Читать материалы по теме:

Ростех показал, как работает 3D-печать деталей авиадвигателя

Российские военные приспособили 3D-принтеры для производства боеприпасов

Запатентована новая российская технология 3D-печати металлом