В авиационной промышленности России стали широко использовать углеродные слоисто-волокнистые композиты, которые отличаются небольшой массой, высокой прочностью и возможностью создания изделий сложной формы. Однако при создании деталей из такого материала могут возникать различные дефекты, включая смятие слоя, расслаивание краев, растрескивание. Ученые Пермского национального исследовательского политехнического университета (ПНИПУ) изучили, как размеры, форма и расположение дефектов влияют на механические свойства детали и разработали способ прогнозирования последствий таких неисправностей. Исследование позволит создавать более устойчивые к нагрузкам детали для самолетов, ракет, БПЛА и предупреждать их разрушение. Об этом сообщили в пресс-службе вуза.

Ученые предложили фиксировать процесс расслоения углепластика новым методом — с использованием системы акустической эмиссии.

При испытаниях мы определяли максимальные напряжения и модуль упругости. В системе акустической эмиссии тем временем непрерывно регистрировались сигналы.

Образцы, которые использовали в испытаниях, разрушались от расслоения и теряли устойчивость. Оказалось, что это в большей степени зависит от типа дефекта. К примеру, дефект в форме круга приводит к потере устойчивости раньше, чем дефект в форме прямоугольника.

Проанализировав результаты тестов, ученые получили график прогиба материала в зависимости от нагрузки. Исследование доказало, что потеря устойчивости композитного материала возникает еще до достижения предела прочности при сжатии. Разрушение даже одного слоя волокна влияет на деталь.

Читайте еще по теме:

Четкий захват: ученые ПНИПУ сделали бионические протезы рук более точными

В ПНИПУ усовершенствовали метод послойного получения стальных деталей

Ученые Пермского Политеха синтезировали эпоксидное связующее, не требующее разбавителей

Сейчас на главной

Реактивные боеприпасы с игольчатым клапаном могут работать в любой мороз

Собственников и фрахтователей «Волгонефти» вызвали в суд

На одометре автомобиля всего 315 км

Апелляционная инстанция поддержала решение о санкциях по проекту RSD49, несмотря на иск завода

Боевой самолёт сопроводил важный борт в небе над Сирией

Микровзрывы внутри горящей смеси увеличили зону горения на 50% — это поможет создавать более предсказуемые двигатели

Республика задумалась о создании национальной авиационной отрасли

«РЕШЕТНЁВ» ввёл три новых высокоточных координатно-расточных станка

Новые комплексы оснащены подогревом и тройной совместимостью разъёмов

РФ предложила республике истребители с двумя вариантами силовых установок

Российская частная компания готовит к пуску сверхлёгкую ракету массой менее 300 кг с полигона Капустин Яр

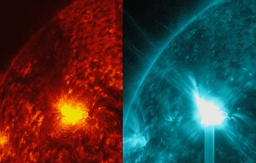

Активность светила достигла пика — 17 вспышек за сутки